- Цветы и растения

- Аквариум и рыбы

- Для работы

- Для сайта

- Для обучения

- Почтовые индексы Украины

- Всяко-разно

- Электронные библиотеки

- Реестры Украины

- Старинные книги о пивоварении

- Словарь старославянских слов

- Все романы Пелевина

- 50 книг для детей

- Стругацкие, сочинения в 33 томах

- Записи Леонардо да Винчи

- Биология поведения человека

Главная  Менеджмент Менеджмент  Организация производства - Курочкин А.С. Организация производства - Курочкин А.С. |

Организация производства - Курочкин А.С.

Методы организации производства

Тип производства определяет метод его организации. Метод организации производства — это совокупность приемов и способов реализации производственного процесса. К основным его характеристикам относятся:

• взаимосвязь последовательности выполнения операций технологического процесса с порядком размещения оборудования;

• степень непрерывности производственного процесса. Существуют три принципиальных метода организации производства: непоточный (пооперационный), поточный, автоматизированный.

Непоточный (пооперационный) метод организации производства применяется в основном в единичном и мелкосерийном производстве. Он характеризуется следующими основными признаками:

• производственное оборудование группируется по признаку выполняемой работы (процесса), как это показано на рис. 10. Так, в механическом цехе все токарные станки группируют на одном участке (участок токарных станков), все сверлильные — на другом и т. д.;

• технологическое оборудование в основном универсальное. В то же время для обработки особо сложных деталей применяются специальные станки, например продольно-строгальные, карусельные (участок специальных станков);

Рис. 10. Типичная непоточная (пооперационная) планировка производства

• между группами технологического оборудования, как правило, располагаются промежуточные склады и рабочие места контролеров отдела технического контроля (ОТК);

• детали в процессе изготовления перемещаются с одной операции на другую сложными маршрутами, поэтому в технологическом процессе возникают длительные перерывы из-за ожидания на промежуточных складах и на рабочих местах контролеров ОТК. Это связано с тем, что каждый рабочий получает деталь для выполнения последующей операции не с предыдущей операции, а с промежуточного склада или от контролера ОТК.

При разработке технологического маршрута изготовления детали или узла с применением непоточного метода наиболее сложно минимизировать транспортные операции. Кроме того, такой маршрут сложен в организационном отношении и не соответствует в полной мере принципам рациональной организации производственного процесса.

Поточный метод организации производства применяется при массовом, крупно- и среднесерийном выпуске продукции. Он характеризуется тем, что предмет труда в процессе обработки следует по установленному кратчайшему маршруту без ожиданий на промежуточных складах и на рабочих местах контролеров ОТК. Это наиболее совершенный по четкости и законченности метод организации производства.

К характерным признакам поточного метода организации производства относятся:

• разделение производственного процесса на отдельные операции и длительное их закрепление за определенным рабочим местом;

• специализация каждого рабочего места на выполнении определенной операции;

• согласование и ритмичное выполнение всех операций на всех рабочих местах на основе единого расчетного такта (ритма) поточной линии;

• размещение рабочих мест в строгом соответствии с последовательностью технологического процесса;

• перемещение предметов труда с одного рабочего места на другое с минимальным перерывом и с помощью специальных транспортных устройств.

Типичная поточная планировка размещения рабочих мест представлена на рис. 11. Такой метод базируется на принципах рациональной организации производства — прямоточности, непрерывности и ритмичности.

Рис. 11. Типичная поточная планировка производства

Основным организующим элементом поточного производства является поточная линия. Она представляет собой совокупность специализированных рабочих мест, расположенных в соответствии с технологическим процессом.

В зависимости от уровня специализации производства, объема и характера выпускаемой продукции, применяемой техники и технологии поточные линии классифицируются по определенным признакам.

По номенклатуре обрабатываемых изделий различают такие постоянно-поточные линии:

• однопредметные (характерны для массового производства; за ними закрепляется на продолжительное время обработка или сборка одного наименования продукции);

• многопредметные (характерны для серийного производства; на них может обрабатываться несколько наименований изделий, сходных конструктивно и технологически).

По степени непрерывности производства различают следующие линии:

• непрерывно-поточные (это наиболее современная форма поточного производства. Здесь обеспечиваются строгая ритмичность и наиболее короткая продолжительность производственного цикла. Широко применяются в автостроении, часовой промышленности и др.);

• прерывно-поточные (на них не предусматривается четкая синхронизация операций на рабочих местах. В основном они применяются при серийном типе производства, когда трудоемкие процессы обработки деталей осуществляются на разнообразном оборудовании).

По способу поддержания такта различают линии:

• с регламентированным тактом (на них изделия перемещаются с одного рабочего места на другое через точно фиксированное время; характерны для непрерывно-поточных линий);

• со свободным тактом (на них изделия перемещаются на последующие рабочие места по мере готовности их к приему).

В поточном производстве применяются следующие специальные транспортные средства (рис. 12):

• бесприводные — рольганги, склизы-желоба, скаты, тележки и др.;

• приводные:

- подъемно-транспортные механизмы — мостовые, краны, кран-балки, автопогрузчики, электропогрузчики и т. п.;

- конвейеры, т. е. приводные транспортные устройства, которые не только перемещают предметы труда с одной операции на другую, но и регулируют такт потока.

По конструктивным признакам различают конвейеры:

• ленточные;

• цепные — пластинчатые, скребковые, подвесные и др.

В зависимости от характера движения конвейеры бывают с непрерывным и прерывным (пульсирующим) движением.

На конвейерах с непрерывным движением операции выполняются одновременно с перемещением предметов труда, на конвейерах с пульсирующим движением — в период его неподвижности.

В заключение отметим основные количественные параметры поточного производства. Одним из них является расчетный такт поточной линии (Лт), мин:

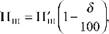

где Фр — фонд рабочего времени за принятый период, мин; Пш — программа за тот же период с учетом минимально допустимого брака, шт. Если брак превышает 1 %, то программа, шт.,

где Пш — программа без брака, шт; 8— допустимый брак, %.

При расчете такта для непрерывно-поточных линий с регламентированным ритмом работы учитываются устанавливаемые для таких линий регламентированные перерывы в работе для отдыха рабочих и организационно-технического обслуживания. Примерный график перерывов при восьмичасовом рабочем дне приведен в табл. 10. Таким образом, в формулу расчета такта следует ввести коэффициент использования рабочего времени (к). В этом случае формула приобретает следующий вид:

Таблица 10

ПРИМЕРНЫЙ ГРАФИК ЧЕРЕДОВАНИЯ РЕГЛАМЕНТИРОВАННЫХ ПЕРЕРЫВОВ НА ПОТОЧНО-КОНВЕЙЕРНЫХ ЛИНИЯХ В ТЕЧЕНИЕ СМЕНЫ

Пример. Если в течение смены конвейер имеет два перерыва по 20 мин, значит, к = 440 : 480 = 0,91. Тогда при Пш = 220 шт. такт поточной линии

Рабочая длина конвейера определяется на основании расстояния между центрами смежных рабочих мест (шага конвейера) и общего количества рабочих мест на линии. В общем виде шаг

где V — скорость движения конвейера, м/мин.

Скорость движения конвейера принимается такой: при работе без снятия предметов с ленты — 0,2-0,8 м/мин, со снятием предмета с ленты (конвейеры прерывного действия) — до 2,5 м/мин.

Если продолжительность одной операции не превышает 3 мин, целесообразно применять непрерывно-поточный вид производства, если превышает это время — прерывно-поточный.

В организации любого поточного производства особое значение имеет нормальный уровень заделов. Без достаточного насыщения заделами всех фаз производственного процесса нельзя обеспечить планомерное и бесперебойное выполнение программы. По местоположению различают заделы внутрилинейные (цикловые) и межлинейные (межцеховые), или складские. Сначала подсчитывают их количество по каждому виду, затем суммируют и результат принимают за основу для расчета программных заданий.

При поточной организации производства необходимо придерживаться определенных правил:

• следить за величиной заделов, поддерживать расчетный такт и своевременно подавать транспортные партии деталей на конвейер;

• соблюдать регламентированные перерывы на отдых;

• добиваться освоения рабочими смежных профессий и операций на линии;

• периодически передвигать рабочих по операциям линии.

Реализация преимуществ поточного метода организации производственного процесса

При поточном методе организации производства основные принципы рациональной организации производственного процесса реализуются наиболее полно. В то же время во всех остальных случаях достоинства одних принципов достигаются за счет других.

Принцип специализации реализуется за счет закрепления за каждым рабочим местом определенных операций; принцип пропорциональности — за счет синхронизации операций и организации параллельных рабочих мест; принцип параллельности — за счет параллельного движения изделий, когда над различными частями изделия одновременно выполняются разные операции; ритмичность выпуска изделий — за счет поточной линии, когда изделия с нее сходят через определенный промежуток времени; принцип прямоточности — за счет размещения рабочих мест в соответствии с технологическим процессом; непрерывность обработки изделий — за счет параллельного движения изделий, т. е. без пролеживания.

Специализация оборудования и технологического оснащения, ритмичная повторяемость процессов обеспечивают резкое повышение производительности труда, которая, в свою очередь, способствует увеличению объема выпуска продукции с единицы оборудования и производственной площади, т. е. увеличению общего объема выпуска продукции.

Благодаря внедрению поточного производства удешевляется продукция за счет снижения ее себестоимости. Отметим также, что при использовании поточного метода организации производства возрастает техническое оснащение процессов обработки и контроля, повышается ответственность каждого исполнителя за порученную работу, в результате чего повышается качество продукции и уменьшается количество брака.

Для организации поточного метода производственного процесса необходимо наличие определенных технико-организационных условий: конструкторских, технологических, организационных и материальных.

Конструкторские условия — специальные требования к выдерживанию однотипности конструкций, взаимозаменяемости элементов конструкции, стандартизации и нормализации узлов и деталей изделий, расчленяемости изделия на блоки и узлы, которые можно собирать до общей сборки. Если у изделий, планируемых к переводу на поточные методы изготовления, некоторые из указанных требований не выдержаны, то изделия переконструируются.

Технологические условия — тщательная отработка технологического процесса с максимальным разделением его на отдельные операции, применение высокопроизводительного оборудования и оснастки, механизация и автоматизация контрольных операций, регулировочных и испытательных процессов. Специфическое требование — каждая операция, оснастка должны содействовать решению не только технологических задач, но и обеспечивать такую продолжительность операций, чтобы выдерживался такт поточной линии.

Организационные условия — достаточный объем производства, который обеспечивает полную загрузку рабочих мест на поточной линии (особенно параллельных, организуемых в целях ликвидации простоев оборудования при параллельном движении изделий), четкая специализация рабочих мест, оптимальный выбор системы их обслуживания, определение режима работы поточной линии, регламентированные перерывы.

Материальные условия — четкая организация бесперебойного материально-технического снабжения, планомерное и ритмичное "питание" поточной линии, обеспечение каждого рабочего места необходимым запасом комплектов оснащения.

Опыт показывает, что при удовлетворении этих условий можно внедрять поточные методы организации производственного процесса не только в массовом и крупносерийном производствах, но и в мелкосерийном.

Автоматизированное производство — производственный процесс, при котором все или подавляющее большинство операций, требующих физических усилий, выполняют машины без непосредственного участия человека. Рабочие при этом выполняют лишь функции наладки и контроля.

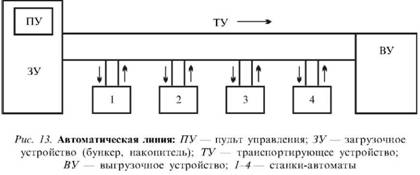

Автоматизация производственного процесса достигается путем использования систем машин-автоматов, представляющих собой комбинацию разнообразного оборудования и других технических устройств, расположенных в технологической последовательности и объединенных средствами транспортировки, контроля и управления для выполнения частичных процессов производства изделий.

Различают четыре основных направления автоматизации. Первое направление — внедрение полуавтоматических и автоматических станков. Наивысшим достижением этого направления являются станки с числовым программным управлением (ЧПУ). Они работают по заданной программе без непосредственного участия человека и изготовляют различные детали или выполняют определенные производственные операции. Использование станков с ЧПУ позволяет повысить производительность труда на каждом рабочем месте в 3-4 раза.

Второе направление — создание комплексных станков с автоматизацией всех звеньев производственного процесса. Типичным примером таких систем машин являются автоматические линии (АЛ). Они представляют собой объединение в производственное целое системы машин-автоматов с автоматическими механизмами и устройствами для транспортировки, контроля, накопления заделов, удаления отходов, а также управления (рис. 13).

Значительно эффективнее автоматические роторные линии (АРЛ), которые представляют собой разновидность автоматических линий, оснащенных специальным оборудованием на основе роторных машин и специальных транспортирующих устройств.

Эффективность применения АЛ значительно повышается в результате создания их на основе многоцелевых станков, т. е. создания так называемых гибких автоматических линий. Такие линии с программируемым устройством оснащаются ЧПУ, что делает их экономически эффективными не только в массовом и крупносерийном производствах, но и в мелкосерийном.

Третье направление — конструирование и производство промышленных роботов. В производственном процессе они выполняют функции, подобные человеческой руке, и благодаря этому заменяют движения человека. Внедрение в производство роботов позволяет создавать многоцелевые технологические системы, способные выполнять за человека универсальные ручные операции во всем их многообразии. Такие системы принято называть робототехническими комплексами (РТК). В процессе выполнения операций роботы способны решать сложные логические задачи, остававшиеся до недавнего времени монополией человеческого ума.

Показателем эффективности функционирования РТК является наиболее полная загрузка включенного в его состав оборудования. С введением в производственную деятельность роботов коренным образом меняется вся организация технологического процесса, устраняются многие отрицательные факторы, вызываемые утомлением человека, притуплением его внимания, нарушением координации движений. В результате ликвидируются ручные операции, резко повышаются производительность труда и качество продукции.

Четвертое направление — развитие компьютеризации и гибкости производств и технологий. Под гибкостью производства понимается его способность быстро и при минимальных затратах на том же оборудовании переходить к выпуску новой продукции. Основой гибких производственных систем (ГПС) является гибкий производственный модуль (ГПМ) — легкопереналаживаемая и автономно функционирующая единица автоматизированного оборудования с ЧПУ, где загрузка заготовок и удаление обработанных деталей осуществляются с помощью промышленных роботов (манипуляторов), автоматизированы замена инструмента и удаление стружки, подача охлаждающей жидкости, контроль и диагностика неисправностей. Гибкие производственные модули не только быстро переналаживаются на изготовление и сборку новых деталей или узлов, но и легко встраиваются в гибкие производственные комплексы, линии и даже участки.

Гибкие производственные системы экономически высокоэффективны. Так, в случае применения ГПС механической обработки корпусных деталей на станках типа "обрабатывающий центр" производительность труда повышается в 2-2,5 раза, на 15-20 % увеличивается фондоотдача. Благодаря почти двукратному сокращению продолжительности изготовления деталей экономится до 25-30 % оборотных средств. При этом улучшается культура производства, создаются условия для ритмичной работы производственных подразделений, повышается качество выпускаемой продукции.

Гибкая производственная система, являясь высшей формой автоматизации, включает в себя в различных сочетаниях оборудование с ЧПУ, РТК, ГПМ и различные системы обеспечения их функционирования. Как показывает отечественная практика, применение ГПС целесообразно тогда, когда годовой объем выпуска каждого из 5-10 типоразмеров (наименований) деталей составляет 50-2000 шт. Гибкие модули эффективны при годовом объеме выпуска любого из 30-80 типоразмеров деталей, равном 20-500 шт.

Created/Updated: 25.05.2018

|

|