- Цветы и растения

- Аквариум и рыбы

- Для работы

- Для сайта

- Для обучения

- Почтовые индексы Украины

- Всяко-разно

- Электронные библиотеки

- Реестры Украины

- Старинные книги о пивоварении

- Словарь старославянских слов

- Все романы Пелевина

- 50 книг для детей

- Стругацкие, сочинения в 33 томах

- Записи Леонардо да Винчи

- Биология поведения человека

Главная  Менеджмент Менеджмент  Организация производства - Курочкин А.С. Организация производства - Курочкин А.С. |

Организация производства - Курочкин А.С.

Планирование ремонта оборудования

В основе планирования ремонта оборудования лежат ЕСППР и Типовая

схема технического обслуживания и ремонта (ТСТОР), которые, в свою очередь, базируются на следующих основных нормативах:

• категория ремонтной сложности;

• ремонтная единица;

• продолжительность и структура ремонтного цикла;

• продолжительность межремонтных периодов и осмотров.

Под категорией ремонтной сложности понимается степень сложности ремонта агрегата (единицы оборудования), которая зависит от его технических и конструкторских особенностей — размеров обрабатываемых деталей, точности их изготовления, особенностей ремонта и др. Категория ремонтной сложности обозначается буквой Я и числом перед ней.

Категория ремонтной сложности оборудования определяется как по механической, так и по электрической части. Так, в настоящее время для металлообрабатывающих станков по ТСТОР в качестве агрегата-эталона принят токарно-винторезный станок модели 16К20. Для него установлена категория сложности 12 Я. Для любого другого станка этой группы категория сложности определяется путем сопоставления выбранного станка с эталоном.

Ремонтная единица — это условный показатель, характеризующий нормативные затраты на ремонт оборудования первой категории сложности — r е . За единицу ремонтной сложности механической части принята ремонтная сложность условного оборудования, трудоемкость капитального ремонта которого в условиях среднего по оснащенности РМЦ составляет 50 ч, а за единицу ремонтной сложности электрической части оборудования — 12,5 ч. Категория сложности ремонта оборудования определяется по количеству единиц сложности ремонта, присвоенных той или иной группе оборудования. Таким образом, ремонтная единица по числовому значению совпадает с категорией сложности и для станка модели 16К20 равна 12, т. е. r е = 12 по механической части и r е = 9 — по электрической.

Нормы времени на одну ремонтную единицу устанавливаются по видам ремонтных работ (табл. 14). Продолжительность простоя оборудования на ремонте также регламентируется нормативами простоя на одну ремонтную единицу (табл. 15).

Приведенные нормативы на каждом предприятии подлежат корректировке с учетом характера работы оборудования, особенностей предприятия, оснащенности ремонтного хозяйства и пр. Они являются основой расчета общего годового объема ремонтных работ и межремонтных обслуживаний (причем сначала выполняются расчеты для каждой группы оборудования отдельно, а затем суммируются по группам; в итоге получается общая трудоемкость ремонтных работ и об-служиваний на планируемый год по предприятию).

Таблица 14

НОРМЫ ВРЕМЕНИ НА ОДНУ РЕМОНТНУЮ ЕДИНИЦУ (для технологического и подъемно-транспортного оборудования)

| Вид работ | Промывка | Нормы времени на выполнение работы, ч | |||||||

Проверка на точность | Технический осмотр | Осмотр перед капитальным ремонтом | Ремонт | ||||||

Текущий | Средний | Капитальный | |||||||

Слесарные | 0,35 | 0,40 | 0,75 | 1,00 | 4,00 | 16,00 | 23,00 | ||

Станочные | _ | _ | 0,10 | 0,10 | 2,00 | 7,00 | 10,00 | ||

Прочие (окраска, сварка и т. д.) | _ | _ | _ | _ | 0,10 | 0,50 | 2,00 | ||

Всего | 0,35 | 0,40 | 0,85 | 1,10 | 6,10 | 23,50 | 35,00 | ||

Таблица 15

НОРМЫ ПРОДОЛЖИТЕЛЬНОСТИ ПРОСТОЯ ОБОРУДОВАНИЯ НА РЕМОНТЕ НА ОДНУ РЕМОНТНУЮ ЕДИНИЦУ, сут

| Вид ремонтных операций | Количество смен | ||

одна | две | три | |

Проверка на точность (как самостоятельная операция) | 0,10 | 0,05 | 0,04 |

Текущий ремонт | 0,25 | 0,14 | 0,10 |

Средний ремонт | 0,60 | 0,33 | 0,25 |

Капитальный ремонт | 1,00 | 0,54 | 0,41 |

Ремонтный цикл — это продолжительность работы оборудования от начала ввода его в эксплуатацию до первого капитального ремонта или между двумя капитальными ремонтами. Согласно ТСТОР для каждого вида оборудования определенного технологического назначения устанавливается исходная продолжительность ремонтного цикла, которая на предприятиях может корректироваться исходя из условий работы оборудования. Например, для металлорежущих станков продолжительность ремонтного цикла Тц = 16800 ч, для кузнечно-прессового оборудования Тц = 10000 ч, для деревообрабатывающего Тц = 11200 ч, для литейного Тц = 6000 ч. Для металлорежущего оборудования при расчете продолжительности ремонтного цикла учитываются факторы эксплуатации оборудования на предприятии. Эти факторы в виде коэффициентов определяют по справочным таблицам ТСТОР.

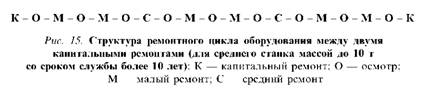

Под структурой ремонтного цикла понимается количество и последовательность выполнения работ по осмотру и ремонту в период между вводом оборудования в эксплуатацию и первым капитальным ремонтом или между капитальными ремонтами.

Единая система ППР предусматривает определенную структуру ремонтных циклов по группам оборудования с учетом назначения, сложности и условий эксплуатации. Пример структуры ремонтного цикла показан на рис. 15 (при этом ремонтный цикл включает в себя капитальный ремонт, два средних, шесть малых и девять осмотров).

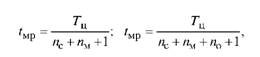

Продолжительность межремонтного периода (t мр) определяется так, ч:

где п , пм, по — количество соответственно средних, малых ремонтов и осмотров за один ремонтный цикл.

Ремонт оборудования планируется в определенной последовательности. В ОГМ предприятия при участии механиков всех цехов составляется годовой план-график ремонта всех единиц оборудования. Календарные сроки ремонта определяются на основании записей в журналах учета работы оборудования. В годовой план-график ремонтов включаются осмотры и все виды ремонтов. По каждой единице оборудования план-график ремонта разрабатывается на основе вида и продолжительности последнего ремонта, структуры ремонтного цикла, продолжительности межремонтного периода, групп ремонтной сложности и нормативов трудоемкости. Планы-графики согласуются с начальниками цехов и утверждаются главным инженером.

На основе утвержденных планов-графиков рассчитывается годовой объем ремонтных работ. Он, как правило, рассчитывается по видам ремонта в ремонтных единицах и по нормативной трудоемкости (табл. 16).

Таблица 16

ОБЪЕМ РЕМОНТНЫХ РАБОТ ПО ПРЕДПРИЯТИЮ НА 2001 г. (условный пример)

| Вид ремонта | Количество единиц оборудования | Нормативы времени на ремонтную единицу, ч | Объем ремонтных работ, тыс. ч | ||||

физических | ремонтных | Слесарные работы | Станочные работы | Прочие работы | Всего | ||

Малый | 100 | 8000 | 4,0 | 2,0 | 0,1 | 6,1 | 48,8 |

Средний | 300 | 3000 | 16,0 | 7,0 | 0,5 | 23,5 | 70,5 |

Капитальный | 200 | 1000 | 23,0 | 10,0 | 2,0 | 35,0 | 35,0 |

Всего | — | — | — | — | — | — | 154,3 |

Планирование работы РМЦ

Как отмечалось, основное назначение рмц — выполнение капитальных ремонтов и изготовление запасных деталей для ремонта оборудования. Кроме того, РМЦ производит монтаж перемещаемого и демонтаж старого оборудования, а также изготовляет нестандартное оборудование.

Структура РМЦ (наиболее типичная) включает в себя следующие технологические участки: станочный (механический), слесарно-сбо-рочный, жестяницкий, термический и кузнечный. В крупных РМЦ имеется участок восстановления деталей методом металлизации, наплавки и т. п.

Планирование работы РМЦ ведется методами, соответствующими планированию в механических цехах с единичным и мелкосерийным видами производства. На основании годового плана-графика ремонтов ОГМ устанавливает цеху квартальный план с разбивкой по месяцам в ремонтных единицах и нормо-часах по таким основным видам работ: ремонт оборудования; осмотр, проверка на точность; промывка; изготовление запасных деталей и нестандартного оборудования; прочие виды работ. Кроме того, предусматривается резерв до 7-10 % на внеплановые (аварийные) работы.

Created/Updated: 25.05.2018

|

|